Studium przypadku

Automatyczne przewidywanie awarii w celu zapobiegania nieoczekiwanym przestojom produkcyjnym

Informacje o kliencie

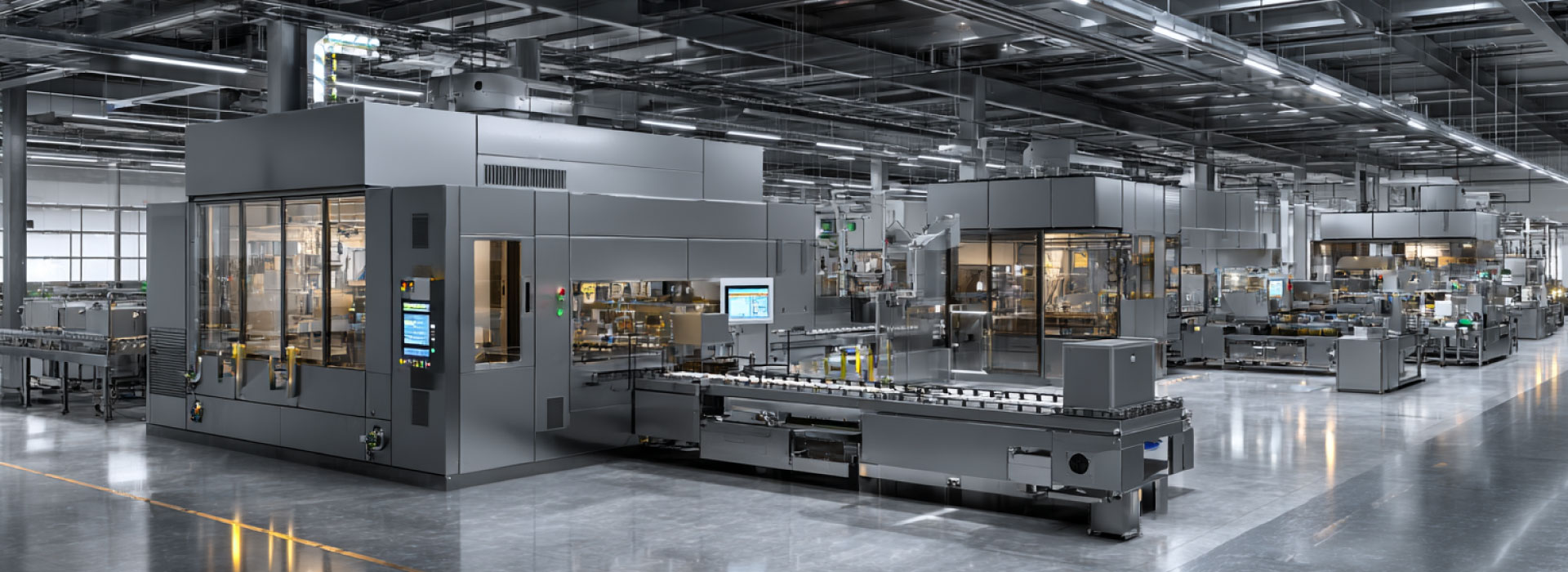

Klient jest globalnym producentem z branży spożywczej i napojów, zarządzającym wielkoskalowymi liniami produkcyjnymi pracującymi w trybie ciągłym. Linie te generują znaczne ilości danych maszynowych, serwisowych oraz operacyjnych.

Mimo że dane te były gromadzone, nie były dotychczas wykorzystywane do przewidywania awarii ani stabilizacji produkcji.

Region

Europa Zachodnia

Wielkość firmy

Duże przedsiębiorstwo (Enterprise)

Branża

Produkcja

Przykłady zastosowań

Utrzymanie predykcyjne (Predictive Maintenance)

Funkcje

- Predykcyjne planowanie serwisów

- Harmonogramowanie przeglądów technicznych

- Prognozowanie zapotrzebowania na części zamienne

- Monitorowanie stanu maszyn

- Ciągłe uczenie i doskonalenie modelu

Technologie

- Microsoft Fabric

- Azure Machine Learning

- Power BI

Klient dążył do odejścia od reaktywnego utrzymania ruchu na rzecz podejścia predykcyjnego opartego na danych.

ARP Ideas dostarczyło zautomatyzowane rozwiązanie oparte na uczeniu maszynowym, które wcześnie identyfikuje maszyny wysokiego ryzyka i wspiera planowane działania serwisowe jeszcze przed wystąpieniem awarii.

Wyzwanie

Zespół utrzymania ruchu był zmuszony reagować na częste i nieprzewidywalne awarie, które powodowały znaczące, nieplanowane przestoje na wielu liniach produkcyjnych.

Rozwiązanie

Zautomatyzowany proces utrzymania predykcyjnego zbudowany w oparciu o Microsoft Fabric, Azure ML / AutoML oraz Power BI.

Rozwiązanie wykorzystuje historyczne dane o awariach oraz obciążeniu maszyn do prognozowania, które urządzenia wymagają prewencyjnego serwisu.

Wyniki

Klient osiągnął mierzalne ograniczenie nieoczekiwanych przestojów linii produkcyjnych dzięki wczesnemu wykrywaniu ryzyka. Pozwoliło to zespołom serwisowym planować działania z wyprzedzeniem i utrzymywać stabilną produkcję.

Najważniejsze efekty:

- Wczesna widoczność ryzyka – jednoznaczna identyfikacja maszyn, które mogą ulec awarii w ciągu najbliższych 7–14 dni

- Stabilność ciągłości produkcji – mniej przerw w trakcie zmiany i płynniejszy przebieg produkcji

- Kontrola obciążenia zespołu utrzymania ruchu – przewidywalne okna serwisowe zamiast reakcji wywoływanych alarmami

- Planowanie dostępności części – zakupy zsynchronizowane z nadchodzącymi działaniami prewencyjnymi

Szczegóły

Klient zarządza dziesiątkami linii produkcyjnych o ciągłej pracy, z których każda generuje logi awarii, dane o przestojach oraz informacje o wykonanych działaniach serwisowych. Choć dane te były rejestrowane, zespoły utrzymania ruchu musiały reagować na awarie bez jakichkolwiek wczesnych sygnałów ostrzegawczych, co prowadziło do zakłóceń operacyjnych i strat produkcyjnych. Codzienna praca była zdominowana przez alarmy, działania awaryjne i zmieniające się priorytety. ARP Ideas pomogło klientowi wykorzystać te dane w sposób strategiczny. Proces rozpoczął się od konsolidacji zdarzeń historycznych: które maszyny ulegały awariom, jakie komponenty były dotknięte problemem, kiedy występowały awarie oraz jak długo trwały przestoje. Dane te połączono z informacjami o obciążeniu maszyn, aby zrozumieć intensywność pracy przed każdym incydentem. Microsoft Fabric posłużył jako zunifikowana platforma danych, umożliwiająca spójne przechowywanie i przetwarzanie logów, odczytów z czujników oraz danych serwisowych. Z wykorzystaniem Azure ML i AutoML wytrenowano model przewidujący prawdopodobieństwo awarii konkretnych maszyn lub komponentów w perspektywie 7–14 dni. Efektem jest priorytetyzowana lista maszyn o podwyższonym ryzyku, która wskazuje technikom, które urządzenia należy obsłużyć podczas najbliższego dostępnego okna serwisowego. System integruje również informacje zwrotne od techników. Po wykonaniu prac prewencyjnych rejestrowane są dane o wymienionych lub skorygowanych elementach, co umożliwia ciągłe doskonalenie modelu i zwiększanie jego dokładności w czasie. Powstaje w ten sposób zamknięta pętla informacji zwrotnej, wzmacniająca trafność prognoz przy każdym cyklu serwisowym. Dashboardy Power BI prezentują czytelne wskaźniki ryzyka, stan maszyn oraz rekomendacje dotyczące nadchodzących prac serwisowych. Zespoły utrzymania ruchu zyskują wczesny wgląd w wzorce awarii, a zespoły produkcyjne doświadczają mniejszej liczby zakłóceń. Rozwiązanie umożliwia również wcześniejsze planowanie zakupów części zamiennych, ograniczając pilne zamówienia i stabilizując stany magazynowe. Projekt może rozpocząć się od pilotażu na jednej lub dwóch liniach produkcyjnych, a następnie skalować się na całą fabrykę wraz z potwierdzaniem wartości biznesowej. W efekcie klient przechodzi z modelu reaktywnego na proaktywne, oparte na danych utrzymanie ruchu, które zwiększa produktywność, redukuje stres operacyjny i poprawia dostępność maszyn.

Jeśli chcesz usprawnić przetwarzanie faktur, poprawić zgodność z przepisami lub stworzyć podobną inteligentną warstwę wokół swoich przepływów finansowych, zespół ARP Ideas służy pomocą. Skontaktuj się z nami, aby poznać możliwości automatyzacji dostosowane do potrzeb Twojej organizacji.