Wykorzystane Produkty i Usługi

- Samodzielnie opracowany framework przez ARP Ideas

- Implementacja .Net Core

- Frontend Angular

- UI zoptymalizowany dla urządzeń mobilnych

- Integracja z Active Directory

Przegląd firmy

Firma Twinings została założona w 1706 roku w Londynie i jest jedną z największych firm spożywczych w Europie. Polska fabryka zlokalizowana w Swarzędzu rozpoczęła produkcję w 2011 roku i jest jednym z najnowocześniejszych, zautomatyzowanych zakładów produkcyjnych.

Marka Twinings jest dobrze znana konsumentom herbat i naparów ziołowych, a do najbardziej znanych mieszanek należą: Earl Grey, Lady Grey, English Breakfast. W fabryce w Swarzędzu produkowanych jest ponad 400 różnych mieszanek herbat, a asortyment stale się powiększa. Obecnie Twinings dystrybuuje produkty do blisko 120 krajów na całym świecie.

Wyzwanie

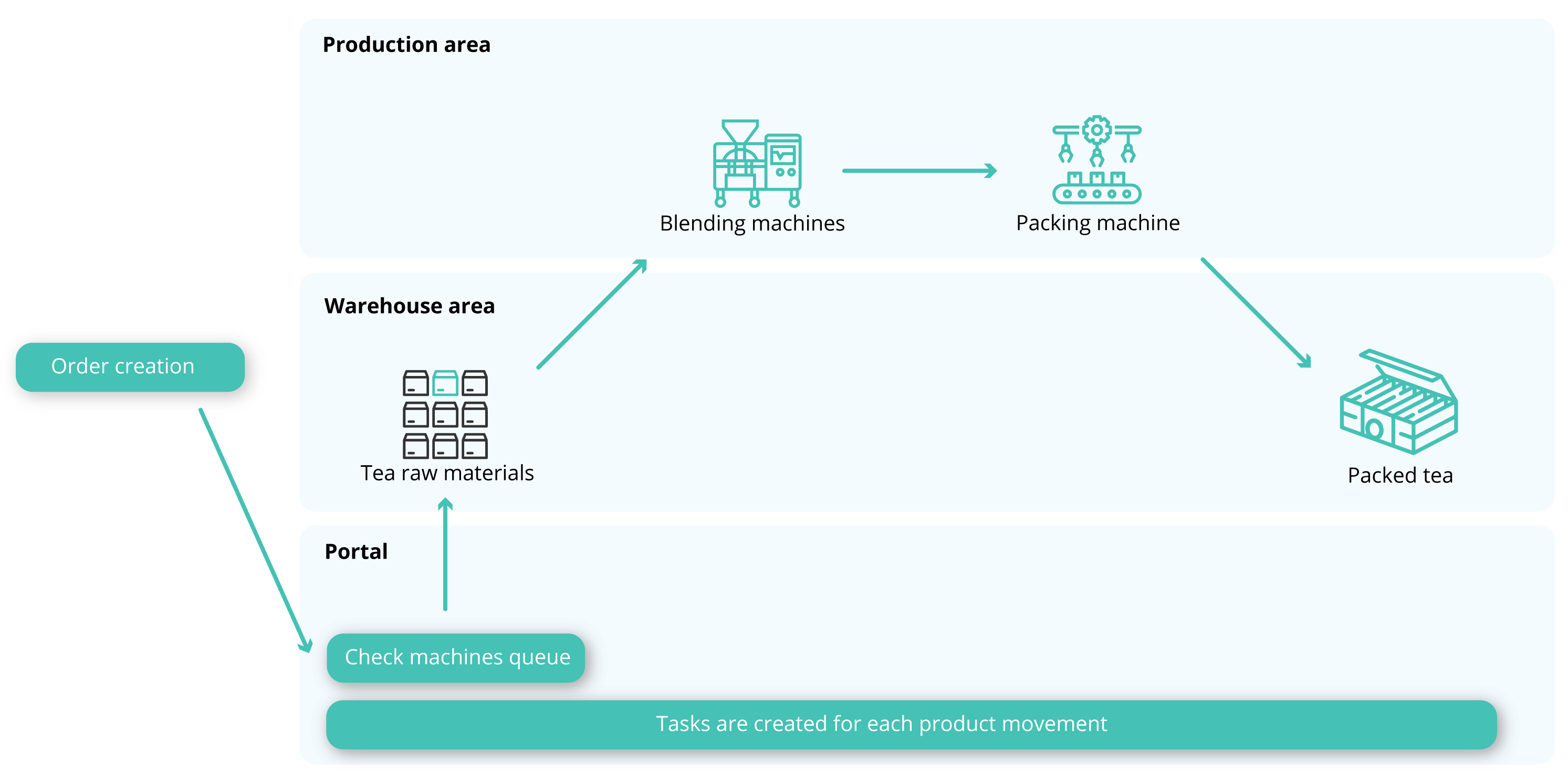

W fabryce znajdują się trzy obszary produkcyjne, w których pracownicy operują surowcami, aby stworzyć różne produkty herbaciane zgodnie z zamówieniami. Różne mieszanki herbaciane są produkowane na tych samych maszynach, dlatego należało opracować rozwiązanie, które pozwoli uniknąć błędów podczas produkcji poszczególnych mieszanek.

Firma potrzebowała systemu, który mógłby nadzorować i kierować pracownikami podczas wszystkich etapów produkcji, od tworzenia zlecenia pracy do produktów gotowych do wysyłki.

Podejście

Rozwój tak złożonego systemu wymaga odpowiedniej organizacji i planowania. Po pierwsze, dogłębnie zbadaliśmy wszystkie etapy produkcji, aby znaleźć słabe punkty. Następnie, we współpracy z Twinings, opracowaliśmy szczegółowy schemat produkcji i zatwierdziliśmy wszystkie procesy, które należało zautomatyzować.

Plan zakładał stworzenie systemu śledzącego działania pracowników i ruch produktów podczas produkcji. Każdy element surowca i punkt produkcyjny został oznaczony określonymi kodami kreskowymi, które pracownicy powinni zeskanować, aby wykonać zadania stworzone przez system.

Proces rozpoczyna się, gdy kierownik składa zamówienie, następnie system sprawdza maszyny produkcyjne w kolejkach i aktualizuje je. Kolejki maszyn muszą być aktualizowane zgodnie z matrycą dopasowania mieszanek, która została stworzona, aby uniknąć mieszania konkretnych mieszanek. Po tym rozpoczyna się produkcja, a dedykowani pracownicy otrzymują automatycznie tworzone zadania, na przykład przenoszenie surowca na windę produkcyjną lub napełnianie maszyny surowcem. Zadania są tworzone podczas wszystkich cykli produkcyjnych, aż do momentu, gdy gotowy do wysyłki produkt znajdzie się w obszarze magazynu. Dzięki systemowi skanowania, produkcja jest śledzona na każdym etapie, a błędy w mieszaniu są minimalne.

Rozwiązania

- System śledzenia skanerów ręcznych, które automatycznie tworzą zadania zgodnie z działaniami pracowników.

- System kolejki maszyn, który śledzi, które surowce są używane, aby uniknąć zepsucia mieszanek herbaty.

- Rdzeń systemu został zaprojektowany w oparciu o niestandardowy framework opracowany przez ARP Ideas.

- Uwierzytelnianie w systemie wykorzystuje Active Directory.

- Wszystkie dane dotyczące śledzenia są przechowywane w bazie danych SQL.

Kolejne kroki

- Rozszerzenie systemu o obsługę procesów magazynowych. Obsługa maszyn przejściowych, które powinny zasilać odpowiedni samochód gotowymi do wysyłki paletami z herbatą.

- Integracja z wózkami widłowymi AGV, które działają bez udziału pracowników.

Wyniki

- Spadek liczby wydań niewłaściwych mieszanek o 95%.

- System procesu produkcyjnego zaczął działać płynniej.

- Kierownictwo może łatwo śledzić wszystkie procesy i statusy zamówień.